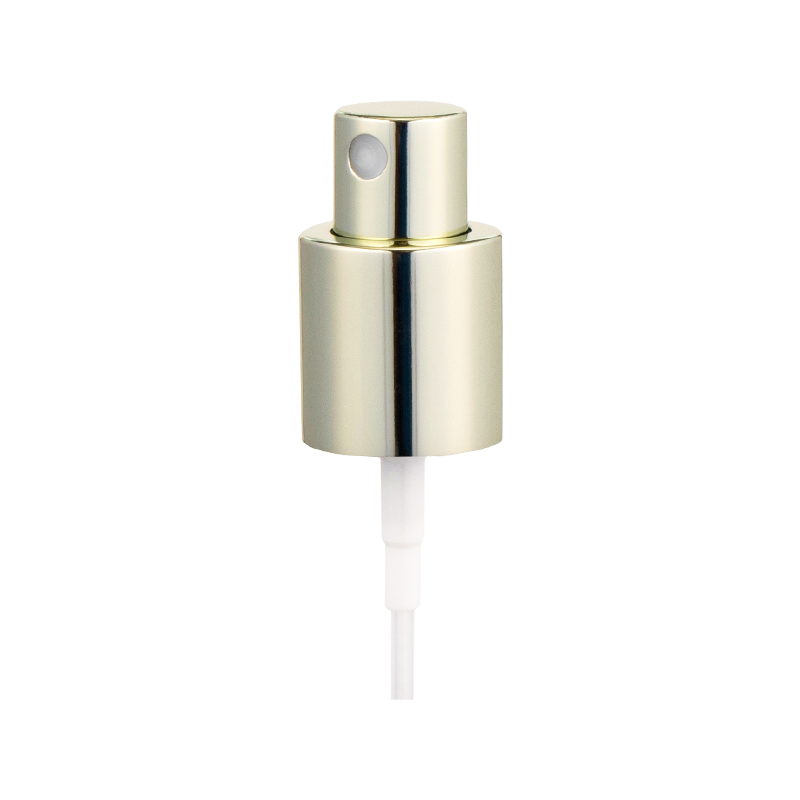

Elektrokimyasal Alüminyum Püskürtme Eğim Pompası

Üretim zincirinde Düz omuzlu kare petg sarkıcı şişesi , preform yapımı son derece kritik bir başlangıç bağlantısıdır ve enjeksiyon kalıplama işlemi, preformu şekillendirmenin temel teknolojisi olarak, benzersiz işleme yöntemi ile daha sonraki kalıplama için temel oluşturur. Enjeksiyon kalıplama işlemi ile kare petg düz omuz damla şişesi ön formunun nasıl yapıldığını araştırmak için, enjeksiyon kalıplama işleminin detaylarını ve anahtar noktalarını derinlemesine anlamak gerekir.

Preformu yapmak için kullanılan PETG malzemesi özel olarak işlenir. Enjeksiyon kalıplama makinesine konmadan önce, PETG plastik parçacıklarının kurutulması gerekir. Petg plastiğinin kendisi belirli bir dereceye kadar su emilimine sahiptir. Plastik partiküllerde çok fazla su varsa, enjeksiyon kalıplama işlemi sırasında, yüksek sıcaklık suyu buharlaştırır, bu da preform içindeki kabarcıklar ve boşluklar gibi kusurlara neden olur, bu da preformun kalitesini ciddi şekilde etkiler. Kurutma işlemi boyunca, enjeksiyon kalıplama işlemi sırasında eşit olarak ısıtılabilmesini ve düzgün bir şekilde kalıplanabilmesini sağlamak için PETG plastik parçacıklarındaki nem çıkarılır.

Enjeksiyon kalıplama işlemi, enjeksiyon kalıplama makinesine kurutulmuş PETG plastik parçacıkları eklenerek başlar. Enjeksiyon kalıplama makinesi içinde bir ısıtma cihazı ile donatılmıştır. Plastik parçacıklar enjeksiyon kalıplama makinesinin namlusuna sürekli olarak itildikçe, sıcaklık yavaş yavaş yükselir. Yüksek sıcaklık etkisi altında, başlangıçta katı petg plastik partiküller yavaş yavaş yumuşar ve erir, iyi akışkanlık ile viskoz bir sıvı durumuna dönüşür. Bu durumda, PETG plastik basınç altındaki kalıp boşluğunu sorunsuz bir şekilde doldurabilir.

PETG plastik uygun bir erimiş duruma ulaştığında, enjeksiyon kalıplama makinesinin vidası, hidrolik sistem tarafından yönlendirilen ileri hareket ederek güçlü basınç üretir. Bu basıncın etkisi altında, erimiş petg plastik hızla belirli bir kalıp boşluğuna enjekte edilir. Kalıp boşluğunun şekli, şişenin boşluğunun şeklini belirler. Kare Petg düz omuzlu damlalık şişesi için, kalıp boşluğu şişe boşluğunun şekliyle eşleşen bir kare olacak şekilde tasarlanmıştır ve şişe ağzı, şişe omuz ve diğer parçaların şekil yapısı da ayrılmıştır.

Kalıp tüm enjeksiyon kalıplama işleminde önemli bir rol oynar. Şişeye sadece belirli bir şekil vermekle kalmaz, aynı zamanda şişenin boşluğunun boyutsal doğruluğunu ve yüzey kalitesini de etkiler. Kalıp genellikle sabit bir kalıp ve hareketli bir kalıptan oluşur. Enjeksiyon kalıplamadan önce, hareketli kalıp ve sabit kalıp, tam bir boşluk oluşturmak için doğru bir şekilde kapatılacaktır. Kalıp yüzeyi ince bir şekilde işlenir ve kalıplamadan sonra preformun yüzeyinin pürüzsüz ve düz olmasını sağlamak için çok yüksek bir kaplamaya sahiptir. Aynı zamanda, kalıbın sıcaklığının da sıkı bir şekilde kontrol edilmesi gerekir. Uygun küf sıcaklığı, deformasyon, büzülme ve diğer problemleri önlemek için PETG plastiğinin hızlı bir şekilde soğumasına ve şekillendirmesine yardımcı olur.

Enjeksiyon kalıplama makinesinin parametre kontrolü, preformun kalitesi üzerinde belirleyici bir etkiye sahiptir. Sıcaklık açısından, namlu sıcaklığının PETG plastiğinin özelliklerine göre ayarlanması gerekir. Sıcaklık çok düşükse, plastik tamamen eritilemez ve zayıf akışkanlığa sahiptir, bu da yetersiz kalıp dolgusuna yol açabilir ve öngörüde malzeme eksikliği ve kısa atış gibi kusurlar; Sıcaklık çok yüksekse, plastik bozulur, renk sararır ve mekanik özellikler azalır, bu da preformun mukavemetini ve dayanıklılığını etkiler. Basınç aynı zamanda temel parametrelerden biridir. Enjeksiyon basıncı yetersizse, plastik kalıp boşluğunu tamamen dolduramaz ve önceden boyut boyutu gereksinimleri karşılamaz; Enjeksiyon basıncı çok yüksekse, preformun yanıp sönmesi, sonraki işlemin zorluğunu artıracak ve kalıpta hasara neden olabilir.

Enjeksiyon hızı da göz ardı edilmemelidir. Daha hızlı bir enjeksiyon hızı, kalıp boşluğunu erimiş plastikle hızlı bir şekilde doldurabilir, akış işlemi sırasında plastiğin soğumasını azaltabilir ve net bir anahat ve pürüzsüz bir yüzeye sahip bir şişe boşluğuna yardımcı olabilir. Bununla birlikte, hız çok hızlıysa, plastik kalıpta akarken türbülans üretir, havaya dayanarak şişe boşluğunun içinde kabarcıklarla sonuçlanır. Yavaş bir enjeksiyon hızı kabarcıkların oluşumunu azaltabilse de, plastiğin kalıpta erken soğumasına neden olabilir ve bu da yetersiz dolum ile sonuçlanabilir.

Erimiş petg plastik kalıp boşluğuna enjekte edildikten sonra, bir soğutma aşamasından geçmesi gerekir. Enjeksiyon kalıplama makinesinin soğutma sistemi, kalıbın dolaşım suyunu dolaşarak soğutur, böylece kalıptaki petg plastik hızla soğur ve katılaşır. Soğutma süresi ve soğutma hızı soğutma işlemi sırasında kontrol edilmelidir. Soğutma süresi çok kısaysa, şişe boşluğu tamamen oluşmadan önce tahrip edilir ve deforme olması kolaydır; Soğutma süresi çok uzunsa, üretim verimliliğini azaltacaktır. Eşit olmayan soğutma hızı, şişenin boşluğunun içinde iç gerilime neden olur ve şişe boşluğu sonraki işlem veya kullanım sırasında çatlayabilir.

Soğutulduktan sonra, enjeksiyon kalıplama makinesinin dinamik kalıbı ve sabit kalıbı açılır ve oluşturulan preform, ejeksiyon cihazı yoluyla kalıptan itilir. Bu noktada, eksiksiz bir kare petg düz omuz damlası şişesi preformu tamamlandı. Ancak bu, önceden üretim sürecinin bittiği anlamına gelmez. Üretilen preformların hala katı kalite denetimi yapılması gerekmektedir. Müfettişler, ön formun boyutunun şişe gövdesinin uzunluğu, genişliği, kalınlığı, şişe ağzının iç çapı ve dış çapı dahil olmak üzere tasarım gereksinimlerini karşılayıp karşılamadığını kontrol edecektir; Ayrıca, önsöz yüzeyinde kabarcıklar, çizikler, ezikler vb. Gibi kusurların olup olmadığını kontrol edecekler; Aynı zamanda, güç ve tokluk gibi preformun fiziksel özellikleri de test edilecektir. Sadece çeşitli kaliteli denetimleri geçen preformlar, kare petg düz omuz damlası şişelerinin üretimi için bir sonraki üretim sürecine girebilir.

PETG plastik parçacıklarının kurutulmasından erime, enjeksiyona, enjeksiyon kalıplama makinesinde soğutmaya ve nihai kalite incelemesine kadar, her bağlantı yakından bağlanır ve birlikte kare petg düz omuz damla edici şişe pratikinin enjeksiyon kalıplama işlemini oluşturur. Yüksek kaliteli preformların oluşmasını sağlayan bu bağlantıların katı kontrolü ve kesin çalışmasıdır ve daha sonraki kare petg düz omuzlu damlalık şişelerinin mükemmel performansa sahip üretimi için sağlam bir garanti sağlar.

Elektrikli Alüminyum Sprey Şişe Pompası: Sıvı püskürtme teknolojisi için yenilikçi bir çözüm

Elektrokimyasal alüminyum plastik losyon pompası aksesuarı 20 boynuz emülsiyon sprey pompası + üst kapak kozmetik ambalajın ihtiyaçlarını nasıl karşılar?

Haber Kategorileri

Son Gönderiler